Чертежи для изготовления гриндера своими руками. Самодельный гриндер. Важные моменты.

- Чертежи для изготовления гриндера своими руками. Самодельный гриндер. Важные моменты.

- Чертежи для изготовления ножей. Основные элементы

- Чертежи для изготовления мебели своими руками. Плюсы самостоятельного изготовления мебели

- Арбалет чертежи для изготовления с размерами. Арбалет своими руками из дерева

- Видео самодельный ГРИНДЕР своими руками / DIY Belt Grinder 2x48"

Чертежи для изготовления гриндера своими руками. Самодельный гриндер. Важные моменты.

Конструкций самодельных гриндеров множество. Кто-то делает их с применением двигателя от старой стиральной машины, кто-то делает из старой болгарки или дрели, но объединяет все эти модели одни и те же технические детали. Разберём их подробнее.

Габаритные размеры и конструкция

Каких-то конкретных размеров одинаковых для всех гриндеров не существует, они могут быть сугубо индивидуальные в каждом конкретном случае. При выборе габаритных размеров и конструкции ленточно-шлифовального станка нужно руководствоваться свободным пространством в вашей мастерской и правилом, чем длиннее лента, тем более стойкой к истиранию она будет и соответственно реже ее придется менять. Если вы собираетесь приобретать готовые уже склеенные ленты для гриндера, то станок нужно конструировать с учетом размера этих лент. Если же вы собираетесь клеить ленты сами, то размеры станка могут быть произвольные, но лучше всего придерживаться стандартных размеров лент.

Абразивные ленты для гриндера по ширине выпускаются двух типоразмеров: 50 и 100м. Длина таких лент может быть 610, 915, 1230, 1600, 1800, 2000 миллиметров.

Лучше всего если у вас в наличии будет абразивная лента нужной длины, тогда под нее легче будет подгонять размеры гриндера.

Основные узлы гриндера – это каркас станка с рабочим столиком и прижимом для ленты, электродвигатель с приводным роликом, натяжной ролик, бочкообразный ролик и при необходимости дополнительные ведомые ролики. Бочкообразный ролик может быть одновременно и натяжным роликом.

Самый компактный гриндер можно сделать всего с двумя роликами, один приводной на валу электродвигателя, а второй натяжной бочкообразной формы.

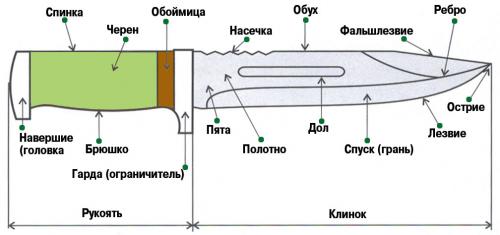

Чертежи для изготовления ножей. Основные элементы

Первое подобие ножа появилось около 2,5 миллиона лет назад. Это был камень, обработанный с двух сторон, лишь отдаленно напоминающий столь обыденный для современных людей инструмент. Сегодня ножи подразделяются на множество видов по своему назначению, форме, конструкции.

Однако все они имеют одну общую черту – строение. Инструменты оснащены основными элементами:

- рукоять – это составляющая ножа, которая обеспечивает надежное удерживание инструмента. Хвостовую часть стальной заготовки изготавливают именно под вид рукояти. Встречается накладная и всадная ручки для ножа. Наименование второго типа полностью отражает его конструкцию: хвостовик лезвия всаживается в заготовленную выемку и фиксируется клеем. Также используется иной метод, когда хвостовую часть оборудуют резьбой и закрепляют составляющие рукояти специальными гайками. Каждый из этих способов предполагает дополнительную фиксацию клеем либо смолой;

- клинок – может выглядеть по-разному, при этом всегда выполняет основную, режущую функцию.

Последний содержит в себе:

- плоскость (голомень) – поверхность наиболее толстой части, иногда так именуют всю поверхность клинка;

- режущую часть — лезвие. Формируют его подводы, которые делаются при заточке. Участок, не подвергающийся заточке, называют пятой;

- рабочую область, которая состоит из лезвия и пяты. Край, противоположный лезвию, именуется обухом. Он бывает разной формы и часто имеет функциональные элементы, которые помогают выполнять специфические задачи.

Изобилие различных режущих инструментов в продаже не удовлетворяет всех запросов потребителей. Зачастую люди не могут найти достаточно хороший нож, который бы полностью соответствовал их ожиданиям. Удачным решением данной проблемы нередко становится самостоятельное изготовление ножей. Такой подход имеет целый ряд преимуществ:

- есть возможность выполнить клинок, отвечающий потребностям хозяина;

- такое изделие будет сочетать в себе все необходимые качества;

- металл закален и обладает повышенной прочностью;

- инструмент изготавливается с учетом анатомических особенностей владельца;

- дизайн изделия отвечает эстетическим предпочтениям владельца;

- отсутствие изъянов, которые имеются в недорогих магазинных изделиях.

Можно заказать изготовление ножа у специалиста, но стоимость работы будет очень высокая.

Чертежи для изготовления мебели своими руками. Плюсы самостоятельного изготовления мебели

Самостоятельное изготовление мебели имеет свои преимущества, поэтому не стоит сразу отказываться от возможности создания предметов обстановки с учетом личных предпочтений и особенностей интерьера. При недостатке опыта, начинать можно с простых вещей – тумбы, шкафа, стола, табурета.

Из основных преимуществ самостоятельного изготовления мебели отмечают следующее:

- Первое и главное преимущество заключается в возможности изготовления предметов обстановки по индивидуальным эскизам, когда не существует никаких ограничений и рамок.

- Личное исполнение – это личный контроль качества исполнения каждого этапа (выбор материала, его обработка, сборка). Результатом становится изделие высокого качества.

- При выборе материала и фурнитуры, при самостоятельном изготовлении мебели, акцент делается не на удешевление, а на качество и долговечность.

- Нет ограничений в количестве предметов, изготовленных в едином стиле – это позволяет создать органичную обстановку в интерьере всех помещений дома или квартиры, а не искать подходящие предметы по разным магазинам.

- Изготовление мебели – это творческий процесс, позволяющий отвлечься от текущих забот, получить массу положительных впечатлений и удовольствия от времени, проведенного с пользой.

- Даже при покупке высококачественного материала и фурнитуры можно говорить о сохранении семейного бюджета, так как мебель, изготовленная своими руками, простоит не один десяток лет.

Арбалет чертежи для изготовления с размерами. Арбалет своими руками из дерева

Как выход, стоит сделать арбалет своими руками. Такое не так проблематично, насколько возможно покажется на 1-ый взор. Конструкция арбалета легка. При секциях пулевой или луковой стрельбы встречается оружейные мастерские, в которых несложно подобрать профессиональных мастеров-искусников. Такой спец вправе сделать арбалет из чего, что содержит под рукой, заменяя отсутствующие строительные материалы на идентичные. Для стрельбы по мишеням самодельный арбалет достаточно подойдет.

Мы начертили чертеж арбалета и собрали его своими руками. При создании арбалета были учтены разработки заграничных производителей и коллег-спортсменов, которые сами изготавливают арбалеты без помощи специализированных фирм.

Наш арбалет различается тем, что как упругую составляющую мы избрали плечи от лука. Это подбор обоснован более легким, в отличие от стальных плечей, весом. Пластиковые плечи также выравнивают физический контакт от мощной отдачи. Чтобы получить способность стрелять прицельно на расстояния до 60 метров, хватает лишь натянуть эти плечи без приложения особой силы. Возможность применение плечей от поломанных луков, является еще одной позитивной индивидуальностью нашего устройства. Основное подыскать пару по силе. Мы советуем Вам внимательно изучить чертежи арбалета и начинать сборку. Арбалет создать - не поле перейти. О том как сделать арбалет своими руками читаем далее.

Устройство арбалета: ложе, плечи, спусковой механизм, прицельные устройства.

Для создания ложа используется настоящая древесина, цельная либо клееная, в большей степени твердые породы. Приблизительные габариты возможно посмотреть на рисунках (1 и 3) - арбалет чертеж. Форму стрелок выбираем сами, руководствуясь удобством и эргономичностью ложа, желаемым имиджем. При выборе необходимо также принимать во внимание возможность верного изготовления.

Использование ложа от стрелкового оружия, даёт возможность значительно уменьшить энергозатраты на изготовление арбалета. След от ствола, оставшийся в таком ложе, необходимо забить деревянными брусками, крепко посадив их на эпоксидный клей.

Специального внимания заслуживает обрабатывание направляющих стрелы и тетивы. Их отделка достаточно сильно зависит на точность попадания. Линии направляющих обязаны быть безукоризненно прямы и гладки. Желаемым вариантом есть шлифовка на фрезерном станке и последующая обработка шкуркой с маленьким зерном. Затем требуется полировка направляющих. Изучить пропорции паза направляющей для стрелы, диаметр которой равен 8 мм, возможно на рис. 3 . Крестовина, с прикрепленными к ней плечами, монтируется с торцевого окончания ложа. Как правило ее отливают из сплава алюминиевого сплава, но допустимо и создание из алюминиевой болванки. Дерево тоже способно служить подходящим материалом.

Окно, из которого будет вылетать стрела арбалета, обязано находиться напротив паза, который ее направляет. Именно так окно обязано располагаться на ложе крестовины, содержащей упругие элементы. При этом в момент вылета тетива может быть прижата к гладкой плоскости ложа. Крепление каждого плеча к крестовине осуществляется с помощью 2-ух шурупов М8. Механизм срабатывания устройства спуска создан согласно с описанием устройства арбалетов средневековья. Он без особенных заморочек может быть сделан даже при среднем уровне освещенности в мастерской.