Чертеж гриндера с размерами на 610 ленту. Габаритные размеры и конструкция гриндера

- Чертеж гриндера с размерами на 610 ленту. Габаритные размеры и конструкция гриндера

- Гриндер чертежи с размерами. Схема и принцип работы

- Сделать гриндер своими руками в домашних условиях. Лента все же лучше

- Склейка ленты для гриндера своими руками без биения. Склейка внахлест

- Видео гриндер по 610 ленту выполненый своим чертежам

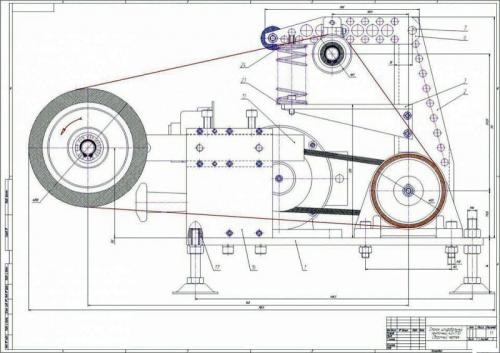

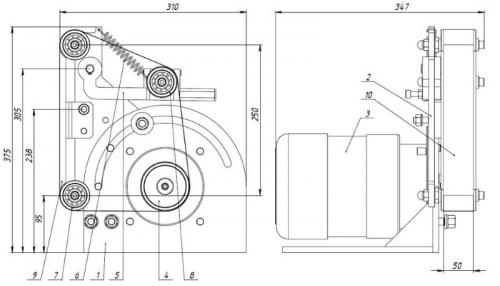

Чертеж гриндера с размерами на 610 ленту. Габаритные размеры и конструкция гриндера

Каких-то конкретных размеров одинаковых для всех гриндеров не существует, они могут быть сугубо индивидуальные в каждом конкретном случае. При выборе габаритных размеров и конструкции ленточно-шлифовального станка нужно руководствоваться свободным пространством в вашей мастерской и правилом, чем длиннее лента, тем более стойкой к истиранию она будет и соответственно реже ее придется менять. Если вы собираетесь приобретать готовые уже склеенные ленты для гриндера, то станок нужно конструировать с учетом размера этих лент. Если же вы собираетесь клеить ленты сами, то размеры станка могут быть произвольные, но лучше всего придерживаться стандартных размеров лент. Как правильно выбрать и склеить абразивную ленту можно прочитать в этой статье >>>.

Абразивные ленты для гриндера по ширине выпускаются двух типоразмеров: 50 и 100м. Длина таких лент может быть 610, 915, 1230, 1600, 1800, 2000 миллиметров.

Лучше всего если у вас в наличии будет абразивная лента нужной длины, тогда под нее легче будет подгонять размеры гриндера.

Основные узлы гриндера – это каркас станка с рабочим столиком и прижимом для ленты, электродвигатель с приводным роликом, натяжной ролик, бочкообразный ролик и при необходимости дополнительные ведомые ролики. Бочкообразный ролик может быть одновременно и натяжным роликом.

Самый компактный гриндер можно сделать всего с двумя роликами, один приводной на валу электродвигателя, а второй натяжной бочкообразной формы.

Если гриндер будет работать с длинными абразивными лентами, то без дополнительных ведомых роликов не обойтись.

Зачем нужен ролик бочкообразной формы? При сборке станка практически невозможно выдержать идеальную параллельность осей всех роликов. По этой причине лента стремиться сойти с роликов. Чтобы устранить этот недостаток, применяется бочкообразный ролик. Регулируя наклон его оси, можно “заставить” абразивную ленту остаться на месте.

Для регулировки оси бочкообразного ролика можно использовать принцип обычной дверной петли. Ось ролика приваривается на подвижную часть петли, а регулировка производится с помощью болта. Который упирается в подвижную часть петли.

Механизм натяжения абразивной ленты можно сделать несколькими способами. Самый распространенный-это с помощью пружины, второй – это с помощью мебельного газового амортизатора и третий с помощью обычной резины, например от велосипедной камеры. Если будет использоваться мебельный газовый амортизатор, то нужно знать, что при низких температурах он плохо работает.

Упор для ленты рекомендуется сделать двухслойным. Основу упора выполнить из металлического листа и наклеить на нее гладкую керамогранитную плитку. Таким образом упор практически не будет греться при интенсивной работе на гриндере. Также керамогранитная плитка изнашивается намного медленнее, чем металл. Ее можно будет удобно заменять по мере износа, нужно будет только прогреть строительным феном соединение, и она отклеиться. Клеить можно на обычный силиконовый герметик для мрамора, например Silirub MA фирмы Soudal.

Упор должен иметь возможность регулировки относительно ленты. Его необходимо подвинуть к ленте по касательной к ней или с небольшим вылетом до 0.5мм. Такой вылет не вызывает чрезмерного износа ленты, зато позволяет продольно шлифовать длинные полоски и не задевать за выпуклые части роликов.

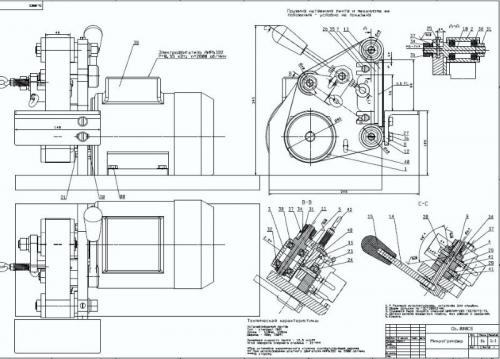

Гриндер чертежи с размерами. Схема и принцип работы

Конструктивно любой ленточно-шлифовальный станок состоит из следующих элементов:

- электрический двигатель;

- шкив с закреплённым прямым роликом;

- натяжные ролики;

- поворотный прижимной механизм;

- абразивная лента;

- основание.

Для расширения функциональных возможностей агрегата отдельные конструкции имеют дополнительные элементы, позволяющие проводить работы с сильно загрязнёнными или подвергшимися глубокой коррозии поверхностями. В этом случае на ведущий вал двигателя устанавливается абразивный диск.

Самодельный гриндер собирается по аналогичной схеме, как и профессиональный.

Основным принципом работы такой шлифовальной машины является приведение в движение абразивной ленты с помощью системы роликов.

Она состоит из главного ролика, который является ведущим. Он закрепляется на валу двигателя. Остальные ролики являются второстепенными или ведомыми. Они имеют механизм регулировки, который позволяет изменять натяжение ленты. Для изменения угла наклона гриндер имеет механизм его регулировки.

Двигатель для гриндера выбирают исходя из перечня работ, которые планируется выполнять, производительности и степени нагрузки. На промышленную версию устанавливают двигатель, рассчитанный в соответствии с заданными параметрами. Он позволяет получить требуемую скорость ленты, а также бесперебойность работы длительное время. Величину этого параметра определяют обороты вала двигателя и размер шкива. Наиболее оптимальной скоростью движения ленты, считается скорость, около 30 м/сек. Для упрощения получения необходимых параметров разработана сводная таблица. С ее помощью можно найти нужную скорость движения ленты в зависимости от числа оборотов выбранного двигателя. Её можно точно рассчитать, используя известные формулы и данные таблицы.

В современной литературе и интернет порталах можно найти чертежи с размерами различных конструкций гриндеров. При выборе схемы и конструкции будущего устройства необходимо оценить свои возможности по приобретению или изготовлению каждого элемента такого агрегата. Например, какой электродвигатель планируется использовать. Определить необходимые габариты всего изделия. Какой тип ленты планируется применять в своей работе.

Сделать гриндер своими руками в домашних условиях. Лента все же лучше

Ленточный гриндер позволяет делать все то же, что и дисковый, и многое другое. Поэтому далее мы сосредоточимся на том, как своими руками сделать именно ленточный шлифовальный станок. Любители, ориентируясь на промышленные образцы, делают гриндеры порой весьма замысловатые, см. рис.:

Самодельные ленточные шлифовальные станки

И это оправдано: конструкция и кинематика ленточного гриндера весьма пластичны, что позволяет с успехом использовать подручные материалы и старый металлохлам. Нужно только соблюдать 3 принципа:

- Не делайте так, как на втором слева фото рис.: лента абразивной стороной должна касаться только обрабатываемой детали. Иначе абразив съест и обводные ролики, и себя. Точность и чистота обработки на протяжении одной рабочей операции окажутся непредсказуемыми;

- Конструкция станка должна обеспечивать равномерное натяжение ленты независимо от характера производимой операции;

- Скорость движения ленты должна соответствовать характеру производимой операции.

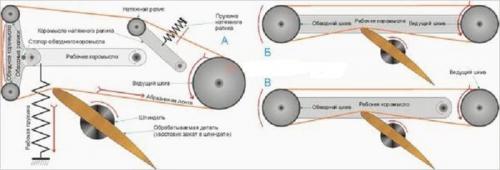

Кинематика и конструкция

Как сказано выше, конструкций гриндеров существует множество. Соображая, из чего бы и как соорудить гриндер себе, лучше ориентироваться на промышленные образцы, предназначенные полностью механизированной для точной и чистой шлифовки крупногабаритных профилированных деталей: раз «шкурит» как надо лопасть пропеллера самолета или ветродвигателя, то и с любой другой работой справится.

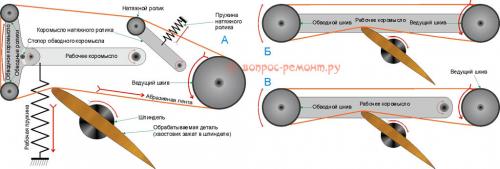

Кинематические схемы гриндеров указанного назначения даны на рис.:

Основные кинематические схемы ленточных шлифоавльных станков (гриндеров)

Поз. А – самая сложная и совершенная, с тремя коромыслами. Если длина коромысла натяжного ролика прим. в 2 раза меньше, чем рабочего, то, регулируя натяжение пружин, можно добиться равномерного натяжения ленты при ходе рабочего коромысла на 20-30 градусов вверх и вниз. Наклоном обводного коромысла, во-первых, станок перенастраивается под ленты разной длины. Во-вторых, таким же образом можно оперативно менять натяжение ленты для разных операций. Рабочей ветвью ленты может быть любая, кроме сбегающей с ведущего шкива до натяжного ролика, т.е. гриндер с 3-мя коромыслами одновременно и горизонтальный, и вертикальный.

Схема с соосно качающимся коромыслом (поз. 2) проще, дешевле и по точности обработки не уступает предыдущей, если длина коромысла между осями – не менее 3-х поперечников обрабатываемой детали. Чтобы на сбить профиль шлифовкой, ход коромысла ограничивают упорами в пределах 10 градусов вверх-вниз. Прижим ленты к детали чаще всего гравитационный, под весом коромысла с обводным шкивом. Натяжение ленты возможно в некоторых пределах оперативно менять, подтянув коромысло вверх слабой регулируемой пружиной, отчасти компенсирующей его тяжесть. Гриндер данной схемы может работать как шлифовальный для мелких деталей с придвижного столика. В таком случае коромысло жестко фиксируется горизонтально, а рабочей поверхностью ленты будет обегающая обводной шкив. По схеме с соосным коромыслом сделан, напр., достаточно популярный гриндер BTS50. Недостатки схемы, во-первых, технологически сложный соосный с ведущим валом шарнир коромысла. Во-вторых, необходимость в эластичной ленте: если сделать обводной шкив скользящим подпружиненным, точность обработки падает. Этот недостаток при обработке мелких деталей полностью устраняется дополнительным натяжным роликом, см. далее.Склейка ленты для гриндера своими руками без биения. Склейка внахлест

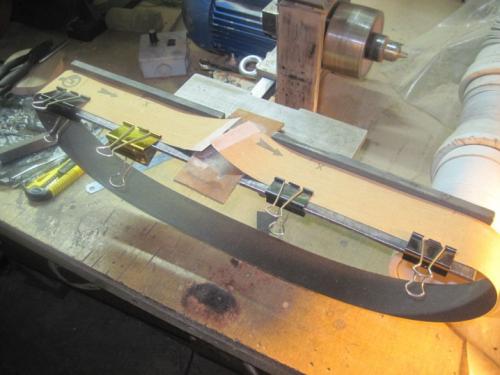

Для того чтобы склеить ленту для гриндера своими руками внахлест, вначале в месте шва удаляют абразивное покрытие. Сделать это можно как на обоих краях полотна, так и только на одном. Если убрать только с одной стороны ленты, то кусок получится целым, но в процессе шлифовки будет заметно биение. Убрав абразив с двух сторон, биение сведется к минимуму, но кусок ленты в месте шва останется без абразива. Такой момент понижает срок службы ленты, поэтому данный метод используется, если нужно обработать изделия из мягкого материала.

Склеивание наждачной бумаги необходимо производить под углом, он может быть любым от 30 до 45 градусов. Благодаря наклону размер шва увеличивается – это снижает риск того, что край задерется, и увеличивает прочность места соединения.

Процесс склейки начинается с подготовительных работ, для этого нужно распустить наждачное полотно, то есть отметить полоски по необходимым размерам. Далее сделать надрезы и разорвать абразив по ним на полоски.

Следующий шаг – нужно по транспортиру отметить угол на обоих концах ленты и отрезать лишний край. Далее удаляется абразивное зерно, для этого нужно отметить размер – от 1 до 2 сантиметров, на месте сгиба ножом можно немного подчистить абразив.

Убрать покрытие можно двумя способами.

- С помощью растворителя. Для этого изнаночную сторону полотна промазывают жидкостью, а затем ножом удаляют абразив.

- С помощью клея. Покрытие промазывают столярным клеем ПВА. Следует помнить о том, что классический ПВА для такой работы не используется. Далее промазанная сторона укладывается на деревянный брусок и прогревается с помощью утюга или строительного фена. После просушки полотно отрывается от дерева – абразивное покрытие должно остаться на нем. Остатки зерна с ленты можно убрать ножом.

Теперь можно приступать к скреплению концов ленты для шлифмашинки. Здесь также необходимо применять столярный клей. Края полосы промазываются клеем и соединяются, чтобы процесс высыхания прошел быстрее – шов прогревают с помощью утюга.

Если работа выполняется с клеем «Момент», то место соединения необходимо дополнительно простучать молотком. Это увеличит прочность шва.