Влияние плотности эпоксидной смолы на свойства материалов

- Влияние плотности эпоксидной смолы на свойства материалов

- Связанные вопросы и ответы

- Что такое плотность эпоксидной смолы

- Как измеряется плотность эпоксидной смолы

- Какие факторы могут влиять на плотность эпоксидной смолы

- Как изменение плотности эпоксидной смолы влияет на ее свойства

- Какие материалы чаще всего используются в качестве наполнителей для эпоксидных смол

- Как влияет плотность эпоксидной смолы на ее адгезию к поверхности

Влияние плотности эпоксидной смолы на свойства материалов

Механизм межфазного взаимодействия в системах полимер — наполнитель весьма сложен и полностью не выяснен, хотя в последнее время эту проблему интенсивно исследуют на примере линейных кристаллических и в меньшей мере аморфных полимеров. В случае эпоксидных полимеров исследование взаимодействия полимер-наполнитель осложняется тем, что, во-первых, подобные материалы образуются в результате отверждения низкомолекулярных олигомеров в присутствии наполнителя, т. е. наполнитель может влиять не только на надмолекулярную, но и на молекулярную структуру полимера, а также на процесс отверждения олигомерного связующего, вступая в химические реакции, с реакционноспособными группами эпоксидных олигомеров отвердителей. Во-вторых, поскольку процесс образования эпоксидного полимера из олигомера и отвердителя происходит в присутствии наполнителя, трудно разделить влияние технологических факторов и поверхностные эффекты. Кроме того, образующиеся при отверждении сильно-сшитые системы неплавки и нерастворимы, что также сильно затрудняет их исследование.

В этой главе мы остановимся на основных закономерностях межфазного взаимодействия, между различными эпоксидными связующими и наполнителями. К наиболее важным и дискуссионным вопросам в этой области могут быть отнесены вопросы молекулярного взаимодействия на межфазной границе эпоксидный полимер — наполнитель и механизм влияния наполнителя на полимерную матрицу на сравнительно больших расстояниях от поверхности наполнителя, значительно превышающих радиус действия межмолекулярных сил. В настоящее время природа влияния наполнителя на больших расстояниях полностью не выяснена, и различные авторы предлагают разные объяснения наблюдаемым эффектам.

Связанные вопросы и ответы:

Вопрос 1: Что такое плотность эпоксидной смолы

Ответ: Плотность эпоксидной смолы - это отношение массы эпоксидной смолы к объему, который занимает эта смола. Это важный параметр, который позволяет оценить свойства смолы и ее пригодность для конкретных применений. Плотность эпоксидной смолы может варьироваться в зависимости от состава и структуры смолы, а также от условий измерения.

Вопрос 2: Как измеряется плотность эпоксидной смолы

Ответ: Плотность эпоксидной смолы обычно измеряется с помощью метода измерения массы и объема смолы. Для этого используются специальные приборы, такие как пикнометр или дихотомический баланс. При измерении плотности эпоксидной смолы важно учитывать температуру и давление, поскольку они могут влиять на результаты измерений.

Вопрос 3: Как влияет плотность эпоксидной смолы на ее свойства

Ответ: Плотность эпоксидной смолы может влиять на ее физические и механические свойства. Например, смолы с высокой плотностью обычно имеют более высокую прочность и жёсткость, чем смолы с низкой плотностью. Кроме того, плотность эпоксидной смолы может влиять на ее адгезию к поверхности, усадку и расширение при затвердевании.

Вопрос 4: Как влияет плотность эпоксидной смолы на ее пригодность для конкретных применений

Ответ: Плотность эпоксидной смолы может быть важным фактором при выборе смолы для конкретных применений. Например, для применения в качестве клея или герметизатора обычно используются смолы с низкой плотностью, поскольку они имеют лучшую адгезию к поверхности. В то же время, для применения в качестве уплотнителя или наполнителя обычно используются смолы с высокой плотностью, поскольку они обеспечивают более высокую прочность и жёсткость.

Вопрос 5: Как изменять плотность эпоксидной смолы

Ответ: Плотность эпоксидной смолы может быть изменена путём изменения состава и структуры смолы. Например, добавление наполнителей, таких как стекловолокно или карбонат кальция, может увеличить плотность смолы. Кроме того, изменение температуры и давления при изготовлении смолы также может повлиять на ее плотность.

Что такое плотность эпоксидной смолы

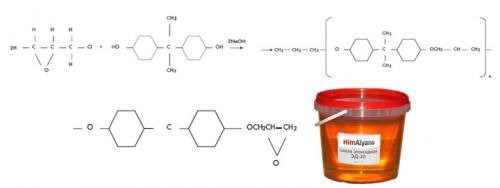

Эпоксидная смола —, содержащиеи способные под действием отвердителей (полиаминов и др.) образовывать сшитые. Наиболее распространённые эпоксидные смолы — продуктыс, чаще всего — с. Смолы на основе бисфенола А часто называются эпоксидно-диановыми в честь русского химика, впервые получившего бисфенол А.

,(к сильным кислотам, особенно к кислотам-окислителям, имеют слабую устойчивость),, обладают высокойк. Эпоксидная смола в зависимости от марки и производителя выглядит как прозрачная жидкость жёлто-оранжевого цвета, напоминающая, или как коричневая твёрдая масса, напоминающая. Жидкая смола может иметь очень разный цвет — от белого и прозрачного до винно-красного (у эпоксидированного анилина).

Следующие свойства имеет чистая, немодифицированная смола без

Хотя отверждённая по правильной технологии эпоксидная смола считаетсяабсолютно безвредной при нормальных условиях, её применение сильно ограничено, так как при отверждении в промышленных условиях в эпоксидной смоле остаётся некоторое количество золь-фракции — растворимого остатка. Он может нанести серьёзный урон здоровью, если будет вымыт растворителями и попадёт внутрь организма. В неотверждённом виде эпоксидные смолы достаточно ядовиты и могут также навредить здоровью. Но наиболее вредны многие отвердители, в том числе наиболее широко распространенные отверждающие при комнатной температуре — аминные.

Эпоксидные смолы, а у отдельных компонентов некоторых смол обнаружена и. Эти свойства в какой-то мере может иметь и собственно, так как оно способно связываться с. Некоторые смолы у некоторых людей вызывают аллергию. Чаще всего наблюдаемое вредное влияние эпоксидных смол — раздражение покровов тела. Они относятся к основным причинамаллергического. В качестве отвердителей эпоксидных смол чаще всего используют, которые тоже проявляют токсичность и раздражающее действие. Для работы с эпоксидными смолами необходимы непроницаемые перчатки (сменяемые при загрязнении смолами, так как многие их компоненты проникают через тонкий пластик),и хорошая вентиляция. Токсичность менее вязких смол обычно выше, чем более вязких.

Эпоксидные смолы поддаются модификации. Различают химическую и физическую модификацию.

Первая заключается в изменении строения сетки полимера путём добавления соединений, встраивающихся в состав оной. Как пример — добавление лапроксидов (простых полиэфиров спиртов, содержащих глицидиловые группы, например, ангидрида глицерина) в зависимости от функциональности и молекулярной массы придаёт отверждённой смоле эластичность, за счёт увеличения молекулярной массы межузлового фрагмента, но понижает её водостойкость. Добавление галоген- и фосфорорганических соединений придаёт смоле большую негорючесть. Добавление фенолформальдегидных смол позволяет отверждать эпоксидную смолу прямым нагревом без отвердителя, придаёт большую жёсткость, улучшает антифрикционные свойства, но понижает ударную вязкость.

Физическая модификация достигается добавлением в смолу веществ, не вступающих в химическую связь со связующим. Как пример — добавление каучука позволяет увеличить ударную вязкость отверждённой смолы. Добавление коллоидного диоксида титана увеличивает её коэффициент преломления и придаёт свойство непрозрачности к ультрафиолетовому излучению.

Эпоксидную смолу получают эпихлоргидрина с различными органическими соединениями: от фенола до пищевых, например,. Такой способ носит название «эпоксидирование».

Ценные сорта эпоксидных смол получают каталитическим окислениемНапример, таким образом получают циклоалифатические смолы, ценные тем, что они совершенно не содержат гидроксильных групп, и поэтому очень гидроустойчивы, трекинго- и.

Для практического применения смолы нужен отвердитель. Отвердителем может быть полифункциональный амин или ангидрид, иногда кислоты. Также применяют катализаторы отверждения —и третичные амины, обычно блокированныенаподобие пиридина. После смешения с отвердителем эпоксидная смола может быть отверждена — переведена в твёрдое неплавкое и нерастворимое состояние. Если это(ПЭПА), то смола отвердеет за сутки при комнатной температуре. Ангидридные отвердители требуют 10 часов времени и нагрева до 180 °C в термокамере (и это ещё без учёта каскадного нагрева со 150 °C).

Как измеряется плотность эпоксидной смолы

Одним из наиболее распространенных методов измерения плотности является использование гидрометра. Он основан на принципе архимедовой силы и позволяет определить плотность жидкости путем сравнения ее плавучести с известными средами разной плотности. Гидрометры имеют шкалу, на которой отображается плотность жидкости в зависимости от положения поплавка. Для измерения плотности эпоксидной смолы необходимо погрузить гидрометр в ее раствор и считать значение, соответствующее нижней части поплавка.

| Преимущества использования гидрометра: | Недостатки использования гидрометра: |

|---|---|

|

|

В процессе производства эпоксидных изделий следует также контролировать плотность смолы, чтобы обеспечить постоянство качества и свойств готовых изделий. Контроль плотности может осуществляться путем регулярного измерения плотности смолы и внесения корректировок в рецептуру в случае отклонений от заданного значения.

Кроме того, для контроля плотности смолы может быть использована специальная аппаратура, такая как плотномеры или динамические методы измерения. Плотномеры могут быть автоматизированными и позволяют получать точные и надежные данные о плотности смолы в режиме реального времени.

Таким образом, измерение и контроль плотности эпоксидной смолы важны для обеспечения качества изделий и эффективности производства. Использование гидрометра, плотномера или других методов измерения позволяет определить плотность смолы и внести необходимые корректировки для достижения желаемых свойств и характеристик готовых изделий.

Подраздел 2.1: Методы измерения плотности эпоксидной смолы

Для получения точных данных о плотности эпоксидной смолы требуется использовать специальные методы измерения. Рассмотрим некоторые из них:

- Метод плавучести. Заключается в определении плотности смолы с помощью сравнения ее плавучести в известной жидкости (например, в воде). Смола с большей плотностью будет погружаться ниже, чем смола с меньшей плотностью. Этот метод относительно прост в использовании, но требует точного контроля экспериментальных условий.

- Метод ареометра. Суть метода заключается в измерении плотности смолы с помощью ареометра — особого шарика с грузиком, который плавает в жидкости. Плотность смолы определяется по уровню, на котором плавает ареометр. Метод ареометра обычно применяется для определения плотности на производстве.

- Метод гидростатического взвешивания. Этот метод основан на взвешивании порции смолы в воздухе и под водой. Измеренная масса смолы затем используется для определения ее объема и, соответственно, плотности.

- Метод рамановской спектроскопии. Основан на анализе спектра рассеянного излучения. Плотность смолы может быть определена по изменению рамановских сдвигов, связанных с изменением плотности вещества. Этот метод требует специальных устройств и оборудования для проведения измерений.

Какие факторы могут влиять на плотность эпоксидной смолы

Чтобы понять, по каким причинам эпоксидка, как называют эпоксидную смолу в быту, не застывает или на это требуется большое количество времени, разберемся, от чего зависит скорость ее схватывания.

Поскольку реакция полимеризации происходит лишь под воздействием введения в смолу отвердителя, необходимо четко соблюдать соотношение этого вещества. При избытке или недостатке отвердителя конечное вещество теряет способность быстро высыхать, либо не застывает до конца.

Вопреки расхожему мнению, что скорость отвердевания состава повысится при добавлении дополнительного количества выбранного отвердителя, это не является истиной.

Необходимо соблюдать четкую пропорцию, а на скорость застывания эпоксидной смолы, согласно данным исследований, влияют два фактора:

- Температурный режим. При повышении температуры застывания смеси на 10°C процесс отвердевания состава увеличивается в 2-3 раза.

- Вид отвердителя. Выбранный тип отвердителя и его концентрация очень сильно влияют на процесс полимеризации.

Мнение эксперта

Олег Васильев

Мастер по изготовлению мебели и предметов интерьера из эпоксидной смолы. Создает уникальные вещи на заказ на своем производстве.

Задать вопрос мастеруВсе так, однако увеличение сверх пропорции количества отвердителя, как раз и приводит к некоторому увеличению температуры разогрева смеси и, как следствие, — ускорению отверждения. Опасность такого разогрева в появлении многочисленных мелких пузырьков в толще смеси, что особенно неприглядно в прозрачных заливках.

Рассмотрим причины, вследствие которых вероятно удлинение сроков высыхания состава на основе эпоксидной смолы, а также разберемся, как следует поступать для восстановления нормального качества полученного покрытия.

Как изменение плотности эпоксидной смолы влияет на ее свойства

Дэг-1 — алифатический состав. По существу, это тоже эпоксидный компаунд, такой же по назначению, как смола ЭД-20 или ЭД-22. Но, введенный до отвердителя в эпоксидную основу, в дальнейшем, после застывания, сделает ее гибкой и эластичной. В массе прозрачная, но имеет коричневатый, цвета очень слабо заваренного чая, оттенок, совершенно незаметный в небольших отливках, а тем более при заливке площадей тонким слоем до 3-5 мм. В основную смолу Дэг-1 добавляют в количестве от 2% до 10% от основы.

Если же при отливках изделий требуется абсолютная прозрачность бесцветность, то применяют пластификатор S-7106. Он эффективен, кроме эластичности и прочности обеспечит отливкам из эпоксидки термостойкость и гидрофобность. Сравнительно недорогой и качественный пластификатор.

ДБФ — дибутилфталат . Имеет небольшой недостаток в виде тенденции к отслаиванию в эпоксидном компаунде. Для того, чтобы этого не происходило, в пластификатор, перед тем, как добавить его в саму эпоксидную основу, вводят небольшое количество аэросила и хорошо перемешивают оба компонента. Затем смесь вливают в компаунд, тщательно размешивают до полного соединения, только после этого в смесь добавляют отвердитель.

Приготовление рабочей смеси тоже имеет свои особенности: пластификатор вводят в смолу в соотношении 1 к 10, медленно нагревают до 50-55°C градусов и в таком виде постоянно перемешивают около полутора-двух часов. Для этого лучше, конечно, использовать какое-нибудь механическое приспособление. Только потом в смесь, после охлаждения ее до 30-35°C градусов, добавляют отвердитель.

Этот пластификатор применяют также для разжижения получаемых составов, когда нужно обеспечить хорошую текучесть для заливок форм при изготовлении ювелирных украшений и поделок, для литья светильников или ваз. Добавление ДБФ почти на 100% гарантирует отсутствие в отливках трещин, что иногда бывает при послойной заливке массивных изделий.

Нужно иметь в виду, что в специальной смоле для творчества уже присутствуют все необходимые добавки и пластификаторы в их числе. От этого и цена такой смолы бывает более высокой, т.к. она уже готова к работе.

Иногда добавление готовых стандартных пластифицирующих составов препятствует замыслу:

- оттенок они на выходе дадут не тот;

- скорость застывания будет слишком большой;

- свойства полученного эпоксидного состава будут далеки от того, что мастер замыслил сделать с ним.

Тогда на помощь придут нестандартные подходы.

Дэг-1 — алифатический состав, который вводится в эпоксидную основу до отверждения, чтобы создать гибкую и эластичную смесь. Он имеет коричневатый оттенок, но его заметность исчезает при использовании в небольших отливках или при заливке площадей тонким слоем до 3-5 мм. Добавляют Дэг-1 в количестве от 2% до 10% от основы.

Если требуется абсолютная прозрачность и бесцветность, используют пластификатор S-7106. Он обеспечивает эластичность, прочность, термостойкость и гидрофобность отливкам из эпоксидки. Пластификатор S-7106 относительно недорогой и качественный.

Дибутилфталат (ДБФ) имеет небольшой недостаток в виде тенденции к отслаиванию в эпоксидном компаунде. Для предотвращения этого, перед добавлением ДБФ в эпоксидную основу, вводят небольшое количество аэросила и тщательно перемешивают оба компонента. Затем смесь вливают в компаунд, тщательно размешивают до полного соединения, а только после этого добавляют отвердитель.

Приготовление рабочей смеси имеет свои особенности: пластификатор вводят в смолу в соотношении 1 к 10, медленно нагревают до 50-55°C и постоянно перемешивают около полутора-двух часов. Для этого лучше использовать механическое приспособление. Только после охлаждения смеси до 30-35°C добавляют отвердитель.

Какие материалы чаще всего используются в качестве наполнителей для эпоксидных смол

Что такое эпоксидная смола? И где она применяется?

Эпоксидная смола – это синтетическая вязкая смола, которая застывает под действием отвердителя.

Эпоксидную смолу изготавливают путем поликонденсации эпихлоргидрина с органическими соединениями фенола или пищевыми маслами.

Реакция получения эпоксидной смолы:

Отвердителем для эпоксидной смолы являются различные аналоги третичных аминов, сами третичные амины и многоатомные фенолы. То есть эпоксидная смола практически всегда используется в паре с отвердителем.

Эпоксидные смолы успешно используются с середины 20 века. А впервые ее получил в 1936 году французский химик Кастан. В продаже эта смола появилась в Америке в 1940-х годах, а затем стала популярна и во многих странах мира.

Сегодня эпоксидные смолы используются во многих отраслях промышленности , в строительстве, машиностроении, судостроении, ракетостроении, для изготовления бижутерии и украшений.

Рассмотрим наиболее популярные случаи применения эпоксидной смолы:

1. При изготовлении лакокрасочных изделий, шпаклевок, эмалей, клеев

Здесь используются эпоксидно-диановые смолы марок Э-40

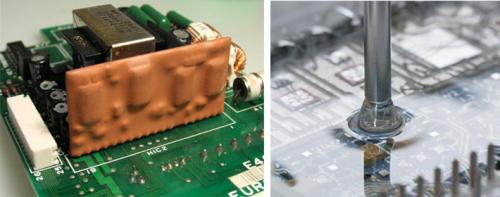

2. Для заливочных компаундов, например электроники

В этом случае используется эпоксидная смола ЭД-20

3. Эпоксидная смола – основной элемент при изготовлении наливных полов

4. В производстве изделий из стеклопластика, в качестве связующего компонента

5. В аэрокосмической промышленности для заливки и склейки деталей ячеистой структуры

6. При склеивания деталей и как замазка при ремонте пластмассовых и металлических лодок, автомобилей и т. д.

7. Эпоксидная смола эффективно используется при гидроизоляции пола и стен подвальных помещений и бассейнов.

8. Применяется при изготовлении бижутерии, дизайнерских работах

Конечно, здесь перечислены не все случаи применения эпоксидных смол .

Спектр их применения очень широкий, благодаря тому, что эти синтетические смолы обладают целым рядом неоспоримых преимуществ :

- Хорошие физико-механические параметры

- Отличная адгезия к поверхности

- В отличии от смол на основе фенола и полиэфира дают минимальную усадку при смешивании с отвердителем

- Не выделяет летучие вещества в процессе химической реакции с отвердителем

- Не подвержена воздействию кислот и щелочей

- Обладает хорошей электроизоляцией

Итак, если вы хотите купить эпоксидную смолу , то обращайтесь к нам! Мы продаем все марки эпоксидных смол как отечественного, так и зарубежного производства. Вся продукция в наличии на складе!

Как влияет плотность эпоксидной смолы на ее адгезию к поверхности

Эти смолы применяются в судостроительной промышленности для пропитки волокон в процессе изготовления изделий из волоконно-армированного пластика.Независимо от природы волокна (стекловолокно, углеволокно, кевлар, древесное волокно), адгезия смолы и пропитываемость волокон являются самым важным моментом для производства качественного изделия.

ЭПОКСИДНЫЕ СМОЛЫ. Представляют самое универсальное семейство смол, применяемых для производства композитных конструкций и судоремонта.

Практически по всем параметрам эти смолы обеспечивают самые высокие показатели клеевого шва и прочности. В настоящее время разработаны смолы, не содержащие вредных для здоровья веществ и не выделяющие при отверждении фенола. Смолы обладают крайне малой усадкой. В случае ремонта компонента, изначально изготовленного на основе полиэфирных и винилэфирных смол и подвергнутого деформации и трещинам, хорошо армированная эпоксидная смола имеет прочность связи с основой 2000 пси (у винилэфирной 500 пси). Не имеет значения, из какого сочетания древесины, углеволокна, кевлара, стекловолокна и заполнителя состоит ремонтируемое изделие, смола хорошо впитается и навсегда образует с ним композитное единое целое. Когда эпоксидная смола используется в качестве химически стойкого барьерного слоя, покрытие ею обладает очень низким водопоглощением (менее 0.5%) и можно быть уверенным в том, что отделочные покрытия будут иметь хорошее сцепление с эпоксидной основой, а основа – с корпусом судна.

Современные эпоксидные смолы могут обладать низкой вязкостью и контролируемым временем отверждения.

ВИНИЛЭФИРНЫЕ СМОЛЫ. Отражают шаг в верном направлении развития смол. Хотя и имеют тот же пероксидный механизм образования пространственных связей, что и полиэфирная смола. Дополнительную прочность этим гибридным смолам придают эпоксидные молекулы, заложенные в их основу. Усадка при отверждении умеренная. Повышенная прочность модифицированной смолы предотвращает образование микротрещин, а сама основа смолы к тому же служит повышению адгезии к поверхности. Обладают неплохими водостойкими качествами и некоторые имеющиеся в продаже барьерные покрытия изготовлены на основе смол этого семейства. К отрицательным сторонам винилэфирных смол относятся критичность к их приготовлению, высокий уровень содержания вредных веществ (в форме стирола), чувствительность к влажности и температуре (может не полимеризоваться). Хорошая винилэфирная смола весьма дорогая по сравнению с полиэфирной, и по цене близка к эпоксидной. Винилэфирные смолы несомненно превосходят по характеристикам полиэфирные при рассмотрении стандартного пероксидного процесса, однако их адгезия к разнородным и ранее отвержденным поверхностям все еще остается крайне низкой и многие корпуса на базе винилэфирной смолы страдают все той же проблемой массового отслоения наружного слоя стеклопластика от заполнителя и переборок. Плюс ко всему практически всегда барьерные покрытия наносятся уже после продажи судна и здесь очень важно, чтобы это покрытие имело прочную связь с основой. Винилэфирные смолы обладают хорошей адгезией к стекловолокну и низкой адгезией к более экзотическим материалам (кевлар, углеволокно) и древесине. Для отверждения полиэфирных и винилэфирных смол на открытой поверхности требуется введение специальных добавок. Нанесение последующих слоев нуждается в тщательной подготовке поверхности для обеспечения адгезии.